به سایت آرام تکمیل طیف فراز ( یونیتکس ) خوش آمدید ...

چاپ پارچه

چاپ پارچه

چاپ پارچه، یکی از آن هنرهای ترکیبی است که در مرز صنعت، طراحی و تکنولوژی قرار دارد. این فرایند، نه تنها به تولیدکنندگان این امکان را می دهد که طرح های خاص و سفارشی را روی منسوجات اجرا کنند، بلکه پلی است بین خلاقیت طراح و ابزار تولید. از لباس هایی که می پوشیم گرفته تا پرده های خانه، بالش، تبلیغات محیطی، پرچم ها و حتی تابلوهای دکوری؛ همه و همه می توانند حامل طرح هایی باشند که با هنر چاپ روی پارچه جان گرفته اند.

اهمیت چاپ پارچه در دنیای امروز فقط به ظاهر زیبا محدود نمی شود. این صنعت، ابزاری قدرتمند برای برندینگ، تبلیغات و انتقال پیام است. همچنین نقش مهمی در اقتصاد صنایع نساجی، مد و تولید پوشاک ایفا می کند. با توجه به رشد فناوری، چاپ پارچه دیگر محدود به روش های دستی و سنتی نیست، بلکه چاپ دیجیتال و تکنولوژی های نوین، دنیایی جدید از امکانات را در این عرصه به روی ما گشوده اند.

مزایای چاپ پارچه آرام تکمیل

طرح های متنوع

تثبیت طولانی رنگ

صرفه جویی در مصرف رنگ

کیفیت و وضوح بالا

لطفا شماره تماس و شرح سفارش خود را در فرم زیر وارد نمایید، تا در اسرع وقت، همکاران ما با شما تماس بگیرند.

چاپ پارچه چیست؟

چاپ روی پارچه عبارت است از استفاده از مواد شیمیایی و به کار گیری دستگاه های مکانیکی که به صورت دیجیتال انجام میشود؛ چاپ روی پارچه در واقع رنگرزی موضعی یا از بین بردن موضعی رنگ پارچه است. با اینکه میتوان به کمک دستگاه های بافندگی تاری_ پودی یا حلقوی طرح های مختلفی را روی پارچه پیاده کرد اما حقیقت این است که چاپ نقش روی پارچه علاوه بر اینکه به صرف هزینه بسیار کمتری نیاز دارد، تولید بسیار بالاتر را نیز ممکن میسازد.

فرایند انتقال طرح، رنگ، یا الگو به سطح پارچه را نیز چاپ پارچه می گویند. این طرح ها می توانند شامل متن، تصاویر، اشکال هندسی یا نقوش هنری باشند و بسته به نوع چاپ، ممکن است روی سطح پارچه بنشینند یا در بافت آن نفوذ کنند. هدف از چاپ، ایجاد جذابیت بصری، القای پیام یا حتی افزایش ارزش هنری و اقتصادی پارچه است.

تفاوت چاپ با رنگرزی چیست؟

در حالی که رنگرزی کل سطح پارچه را به یک رنگ خاص آغشته می کند، چاپ پارچه اجازه می دهد چندین رنگ، طرح و الگو به صورت دقیق و نقطه ای روی سطح پارچه اعمال شود. درواقع چاپ پارچه، مشابه نقاشی روی بوم است، اما روی بافت های نساجی اجرا می شود. این تفاوت باعث می شود چاپ گزینه ای مناسب برای تولید طرح های متنوع، تیراژ پایین و محصولات خاص باشد.

امروزه، چاپ پارچه به عنوان بخش جدایی ناپذیر از تولید پوشاک، دکوراسیون داخلی و طراحی گرافیکی مورد توجه قرار گرفته است. استفاده از چاپ به جای دوخت یا بافت طرح ها، هم هزینه ها را کاهش می دهد و هم امکان تولید سریع تر با تنوع بیشتر را فراهم می کند.

البته باید این را نیز بگوییم که تهیه طرح های ظریف با نخ های رنگی با استفاده از ماشین بافندگی و کشبافی امری آسان است در حالی که چاپ طرح های ظریف (مخصوصا روی پارچه های ضخیم) نیز مشکلات و محدودیت های خاص خود را دارد.

ذکر این نکته نیز لازم است که پارچه هایی که با دستگاه های بافندگی طراحی میشوند در پشت و روی خود دارای طرح هستند اما پارچه هایی که ضخیم هستند خمیر چاپ را از خود عبور نمی دهند و پارچه تنها در یک طرح نقش دارد و پشت آن ظاهر چندان جالبی ندارد.

روش های چاپ پارچه

حالا که میدانیم چاپ روی پارچه چیست میخواهیم بدانیم با چند روش انجام میشود و در مورد هرکدام توضیحات مختصری ارائه کنیم.

چاپ مستقیم

چاپ مستقیم را میتوان یکی از آسانترین و کم هزینه ترین و متداول ترین روش های چاپ پارچه معرفی کرد، در این روش چاپ رنگینه به کمک خمیر چاپ مستقیما روی پارچه چاپ میشود.

اگر پارچه ها دارای زمینه ی سفید یا رنگ روشن باشند اصطلاحا میگویند “چاپ روی چاپ” انجام شده است، ترکیب رنگ زمینه و رنگ چاپ شده طرح نهایی را مشخص میسازد.

چاپ برداشت

در روش برداشت در قدم اول پارچه رنگرزی و رنگینه تثبیت میشود و سپس به کمک چاپ، رنگ زمینه ی پارچه با توجه به طرح مورد نظر از میان برداشته میشود و جای آن سفید باقی می ماند که به آن “برداشت سفید” میگویند و یا اینکه بعد از برداشته شدن رنگینه زمینه، جای باقی مانده با رنگ هایی که تحت تاثیر مواد برداشت کننده قرار نمی گیرد پر میشود “برداشت رنگی” نامیده میشود. البته برای این روش لازم است که رنگینه زمینه به آسانی قابل برداشت باشد.

در روش چاپ برداشت برای اینکه مولکول های رنگینه ای که برداشت نشده اند پوشش داده شوند و همچنین برای سفیدتر جلوه دادن مواضع برداشته شده میتوان پیگمنت سفید یا سفید کننده های نوری را به خمیر چاپ برداشت اضافه کرد.

برداشت رنگینه بیشتر به کمک احیای آن صورت میگیرد.

چاپ مقاوم

در این روش از تثبیت رنگینه زمینه و یا تماس با الیاف در مواضع چاپ شده به کمک روش های فیزیکی و یا مواد شیمیایی مناسب جلوگیری میشود. البته باید گفت در صنعت نساجی و در روش چاپ مقاوم به کمک مواد شیمیایی بهتر صورت میگیرد. البته ممکن است در خمیر چاپ مقاوم رنگینه ای مورد استفاده قرار گیرد که به ماده مقاوم حساس نباشد و بتواند تثبیت شود.

اگر خمیر پارچه مقاوم رنگینه نداشته باشد، نوع پارچه مقاوم سفید است و در صورت استفاده از خمیر پارچه ای که رنگینه ی مقاوم به ماده ی حساس نداشته باشد، نوع “چاپ مقاوم رنگی” است. در صورتی که چاپ پارچه ابتدا به کمک خمیر چاپ مقاوم انجام شود و سپس زمینه با یک شابلون تمام باز با خمیر چاپی که دارای رنگینه است چاپ شود این نوع چاپ را “پیش مقاوم” میگویند. اگر هم پارچه بعد از چاپ شدن با یک شابلون تمام باز با خمیر چاپی که حاوی رنگینه زمینه با خمیر چاپ مقاوم چاپ شود این نوع چاپ را “پس مقاوم” میگویند.

در صورتی که پارچه مابین مراحل چاپ رنگ زمینه و چاپ طرح مقاوم خشک نشود این نوع چاپ را”تر روی تر” میگویند. در برخی مواقع نیز از پد کردن پارچه به عنوان جایگزین روش چاپ با شابلون تمام باز استفاده میشود. در صورتی که شرایط استفاده از روش چاپ مستقیم روی پارچه وجود نداشته باشد از روش های چاپ برداشت و چاپ مقاوم استفاده میشود؛ برای مثال از این روش ها برای چاپ طرح های بسیار ظریف که بخش های رنگی آن ها نباید با زمینه تداخل رنگی یا فاصله داشته باشند، استفاده میشود. لازم به ذکر است این روش ها هم هزینه بیشتر و هم دقت بیشتری احتیاج دارند.

چاپ یک مرحله ای و دو مرحله ای

چاپ یک مرحله ای عبارت است از چاپ کالا با خمیر چاپ حاوی رنگینه و مواد کمکی اصلی؛ این مواد قلیا هستند که برای رنگینه های راکتیو و قلیا و احیا کننده برای رنگینه های خمی به کار برده میشود. در چاپ دو مرحله ای خمیر چاپ فقط شامل ترکیب رنگینه و مواد کمکی فرعی است که این مواد ضد احیا و جذب کننده رطوبت هستند و در مرحله ی بعدی بعد از چاپ و قبل از تثبیت مواد کمکی اصلی نیز اضافه میشوند.

مزایای چاپ دومرحله ای نسبت به یک مرحله ای

حال میخواهیم به شما بگوییم که: چاپ دو مرحله چه برتری ها و مزیت هایی نسبت به چاپ یک مرحله ای دارد؟

- خمیر چاپ دارای ثبات بیشتری است و میتوان پارچه چاپ شده را از قبل از تثبیت برای مدت طولانی تری نگهداری کرد.

دلیل این موضوع وجود مواد کمکی اصلی در خمیر چاپ است که باعث میشود واکنش های شیمیایی زودرس یا ناقص به وجود بیایند و در نهایت رنگینه تمایل کمتری برای جذب و واکنش های های دیگر داشته باشد.

- زمان تثبیت کاهش می یابد.

اگر پارچه رطوبت داشته باشد پس از اینکه مواد اصلی کمکی اضافه شود زمان تثبیت کاهش می یابد، سرعت انجام کار بیشتر میشود و همچنین در کاهش هزینه ها نیز بسیار نقش دارد.

- در مصرف مواد کمکی صرفه جویی شده و جذب رنگینه نیز افزایش می یابد.

- به دلیل اینکه پارچه ویسکوز ریون به رطوبت بیشتری احتیاج دارد در نتیجه قابیلت تولید دوباره پارچه های ویسکوز ریون چاپ شده با رنگینه های راکتیو در در چاپ دو مرحله ای در مقایسه با پارچه های پنبه ای بالاتر می رود و همچنین راندمان رنگی نیز افزایش می یابد.

انواع روش های چاپ روی پارچه

در دنیای امروز، چاپ پارچه به روش های مختلفی انجام می شود که هرکدام ویژگی ها، مزایا و محدودیت های خاص خود را دارند. انتخاب روش مناسب به نوع پارچه، میزان تیراژ، نوع طرح و کاربرد نهایی محصول بستگی دارد.

چاپ دستی (بلوکی)

قدیمی ترین روش چاپ که همچنان در برخی نقاط جهان به ویژه در تولیدات سنتی مورد استفاده قرار می گیرد. طرح روی بلوک چوبی حکاکی شده و سپس با رنگ روی پارچه انتقال می یابد. مناسب برای طرح های سنتی و تولیدات محدود.

سیلک اسکرین روی پارچه

روشی نیمه صنعتی که طرح با استفاده از شابلون روی پارچه منتقل می شود. بسیار پرکاربرد در تولید تی شرت، کیف، پارچه های تبلیغاتی و … است.

.چاپ سیلک اسکرین (Screen Printing) یکی از رایج ترین و قدیمی ترین روش های چاپ صنعتی است که همچنان به دلیل دوام و کیفیت بالا طرفداران زیادی دارد. در این روش، از یک شابلون یا توری استفاده می شود که طرح بر روی آن ایجاد شده و رنگ از طریق منافذ آن به پارچه منتقل می شود.

مراحل کار چاپ سیلک اسکرین

- طراحی طرح نهایی

- تهیه شابلون (توری چاپ)

- قرار دادن شابلون روی پارچه

- ریختن رنگ و کشیدن آن با کاردک

- خشک کردن و تثبیت رنگ با حرارت

مزایا و معایب چاپ سیلک اسکرین

مزایا: کیفیت بسیار بالا / دوام زیاد در شستشو / مناسب برای تیراژ بالا / هزینه مقرون به صرفه در تیراژ زیاد

معایب: زمان بر برای آماده سازی شابلون / محدودیت در تنوع رنگ ها در یک مرحله چاپ / مناسب نبودن برای طرح های پیچیده یا تغییرات مکرر

کاربردهای متداول

از چاپ سیلک اسکرین در تولید انواع تی شرت، کیف پارچه ای، پرچم تبلیغاتی، پارچه های برند شده، و پوشاک تبلیغاتی استفاده می شود.

چاپ دیجیتال پارچه (DTG)

پیشرفته ترین روش چاپ که مانند چاپگرهای خانگی، طرح را مستقیماً روی پارچه چاپ می کند. مناسب برای طرح های پیچیده، رنگ های متنوع و تیراژ کم.

چاپ دیجیتال، انقلابی در صنعت چاپ پارچه ایجاد کرده است. در این روش، بدون نیاز به شابلون یا قالب، طرح به طور مستقیم از کامپیوتر به دستگاه چاپگر منتقل شده و روی پارچه چاپ می شود. این روش، سریع، دقیق، و مناسب برای طرح های پیچیده و رنگارنگ است.

تکنولوژی و روش انجام کار

در چاپ دیجیتال، دستگاه های مخصوص از جوهرهای پایه آب یا پیگمنت استفاده می کنند و مانند پرینترهای خانگی، طرح را روی سطح پارچه اعمال می کنند. فرآیند تثبیت جوهر با حرارت یا بخار انجام می شود.

مناسب برای چه نوع پارچه هایی است؟

چاپ دیجیتال بیشتر برای پارچه های نخی (پنبه)، ویسکوز و ترکیبی مناسب است. البته با استفاده از پرایمر مخصوص، می توان آن را روی پلی استر نیز اعمال کرد.

نقاط قوت و ضعف چاپ دیجیتال

مزایا:

- کیفیت بسیار بالا و شفاف

- قابلیت چاپ هر نوع طرح

- امکان چاپ با تنوع رنگ بالا

- سرعت بالا در چاپ تک تیراژ

معایب:

- هزینه بیشتر در تیراژ بالا

- محدودیت در نوع پارچه بدون آماده سازی

- دوام کمتر نسبت به چاپ سیلک در برخی موارد

چاپ انتقال حرارتی (Heat Transfer)

در این روش، طرح ابتدا روی کاغذ مخصوص چاپ می شود و سپس با فشار و حرارت بالا به پارچه انتقال می یابد. مناسب برای تی شرت، لیوان و پارچه های پلی استر.

چاپ حرارتی روی پارچه یا ترانسفر، یکی از روش های محبوب و رایج برای چاپ روی پارچه است که به ویژه در صنایع تبلیغاتی و چاپ تی شرت بسیار مورد استفاده قرار می گیرد. در این روش، ابتدا طرح مورد نظر روی یک کاغذ ترانسفر مخصوص چاپ می شود و سپس با استفاده از دستگاه پرس حرارتی، طرح با فشار و دمای بالا روی سطح پارچه منتقل می گردد.

فرآیند انتقال طرح با حرارت

مراحل اجرای چاپ ترانسفر عبارت اند از:

- طراحی طرح با استفاده از نرم افزارهای گرافیکی

- چاپ طرح روی کاغذ ترانسفر با پرینتر مخصوص

- قرار دادن کاغذ روی پارچه

- استفاده از دستگاه پرس حرارتی برای انتقال رنگ

- برداشتن کاغذ و مشاهده طرح تثبیت شده روی پارچه

در این روش، عامل اصلی در تثبیت طرح، گرما و فشار یکنواخت است. بسته به نوع پارچه و کاغذ ترانسفر، دمای مناسب معمولاً بین ۱۵۰ تا ۲۰۰ درجه سانتی گراد است و مدت زمان فشار نیز حدود ۱۵ تا ۳۰ ثانیه می باشد.

مناسب برای چه محصولاتی است؟

- تی شرت های تبلیغاتی

- کیسه های پارچه ای و ساک دستی

- لیوان های سرامیکی

- کوسن و بالش

- پیش بند، حوله و لباس کودک

دوام و کیفیت چاپ حرارتی

چاپ حرارتی در صورتی که با تجهیزات و جوهر مناسب انجام شود، می تواند دوام نسبتاً بالایی داشته باشد. با این حال، نسبت به چاپ دیجیتال یا سیلک، ممکن است در شستشوهای مکرر و با آب داغ، طرح کم رنگ تر شود یا پوسته شود.

برای افزایش طول عمر چاپ ترانسفر:

- لباس را با آب سرد بشویید

- اتو را مستقیماً روی طرح قرار ندهید

- از خشک کن ماشینی پرهیز کنید

چاپ حرارتی گزینه ای عالی برای چاپ در تیراژ پایین یا سفارش های فوری است. سرعت بالا، دقت رنگ، و قابلیت انتقال به انواع سطوح از مزایای مهم آن است.

چاپ سابلیمیشن (Sublimation Printing)

یکی از دقیق ترین روش ها برای چاپ روی پارچه های مصنوعی. رنگ در بافت پارچه نفوذ می کند و باعث دوام بالا، شفافیت و لطافت طرح می شود.

چاپ مستقیم پارچه الیاف طبیعی با رنگینه های اسیدی:

در این نوع چاپ که با رنگینه های اسیدی انجام میشود رنگینه های ضعیف مثل استیک اسید و فرمیک اسید تثبیت میشود و اگر یکنواخت نباشد از نمک های آمونیوم و یا آمنیوم استات استفاده میشود.

برای چاپ پشم غلظت دهنده هایی همچون چسب انگلیسی، کتیرا، صمغ عربی و تیلوز مورد استفاده قرار میگیرند. مواد هیدروتروپ علاوه بر اینکه حلالیت رنگینه را افزایش می دهد باعث بالا رفتن جذب و بهبود ثبات مالشی رنگینه میشود.

پارچه های پشمی در مقایسه با پارچه های پنبه ای هنگام تثبیت رنگینه با بخار به زمان بیشتری احتیاج دارند؛ هنگام تثبیت رنگینه با بخار، الیاف متورم میشوند و اینگونه رنگینه بیشتر جذب آن ها میشود.

اگر پشم قابلیت احیای رنگینه را داشته باشد اضافه کردن مواد ضد احیا مثل لودیگل به خمیرچاپ باعث میشود احیا انجام نشود.

چاپ مستقیم الیاف طبیعی با رنگینه های کمپلکس فلزی

برای چاپ الیاف طبیعی با عمق زیاد از رنگینه های کمپلکس فلزی ۱:۱ به همراه اسیدهای ضعیف استفاده میشود؛ در چاپ این الیاف برخلاف عمل رنگرزی پارچه مسئله نایکنواختی مطرح نیست.

برای بهبود تثبیت رنگینه به خمیر چاپ یک نمک کرمی مثل کرم استات اضافه میشود. البته باید گفت بدون اسید نیز میتوان رنگینه های کمپلکس فلزی ۱:۲ را به مدت یک ساعت بخار داد و تثبیت کرد.

بعد از این روش چاپ با رنگینه های اسیدی و کمپلکس فلزی روی پارچه های با الیاف طبیعی ابتدا باید الیاف را با آب سرد شستشو داد و آبکشی کرد و پس از آن پارچه را به مدت ۲۰ تا ۳۰ دقیقه در آب با درجه حرارت ۳۵ درجه که حاوی یک لیتر دترجنت آنیونی است شستشو داده و پس از آبکشی آن ها را خشک می کنند.

چاپ مستقیم پارچه الیاف طبیعی با رنگینه های راکتیو:

برای چاپ پارچه های کلرینه شده پشمی از رنگینه های راکتیو مناسب استفاده میشود که دارای ویژگی هایی مثل درخشندگی و ثبات شستشو هستند.بعد از چاپ این پارچه ها را خشک می کنند و برای تثبیت رنگینه آن ها را در بخار اشباع ۱۰۰ درجه سانتی گراد به مدت ۱۰ دقیقه تا یک ربع قرار می دهند و پس از آن پارچه با آب سرد آبکشی میشود؛

مرحله بعد شستشو در حمام ولرم حاوی یک گرم در لیتر دترجنت آنیونی و و ۲ سی سی در لیتر آمونیاک ۲۵ درصد گرم و سرد آبکشی است.مرحله آخر نیز برای خنثی کردن حمام پارچه از استیک اسید و یا فرمیک اسید استفاده میشود.( برای مطالعه بیشتر درباره خرید پارچه عمده )

چاپ پارچه ابریشم طبیعی

چاپ روی پارچه ابریشم طبیعی ارزش آن را بسیار بالا می برد و پارچه ابریشم طبیعی چاپ شده جزو گران بها ترین پارچه های چاپ شده است.

با توجه به اینکه لباس های ابریشمی چاپ شده زیاد پوشیده نمی شوند بنابراین زیاد شسته نمی شوند پس بحث ثبات شستشویی بالا برای این پارچه ها مطرح نیست و بیشتر کسب رنگ های درخشان مورد توجه است. رنگ های درخشانی که گفتیم با رنگینه های اسیدی و گاهی رنگینه های کاتیونی به دست می آید.

غلظت دهنده هایی که برای این پارچه ها مورد استفاده قرار میگیرد باید به راحتی با شستشو حذف شوند به همین دلیل از تیلوز، صمغ انگلیسی و کتیرا استفاده میشود. عمل صمغ زدایی باید قبل از چاپ پارچه های ابرلیشمی انجام شود.

شرکت چاپ پارچه

حال که در مورد چاپ پارچه الیاف طبیعی اطلاعات لازم را در اختیارتان قرار دادیم لازم میدانیم یکی از برترین شرکت های چاپ پارچه را به شما معرفی کنیم؛

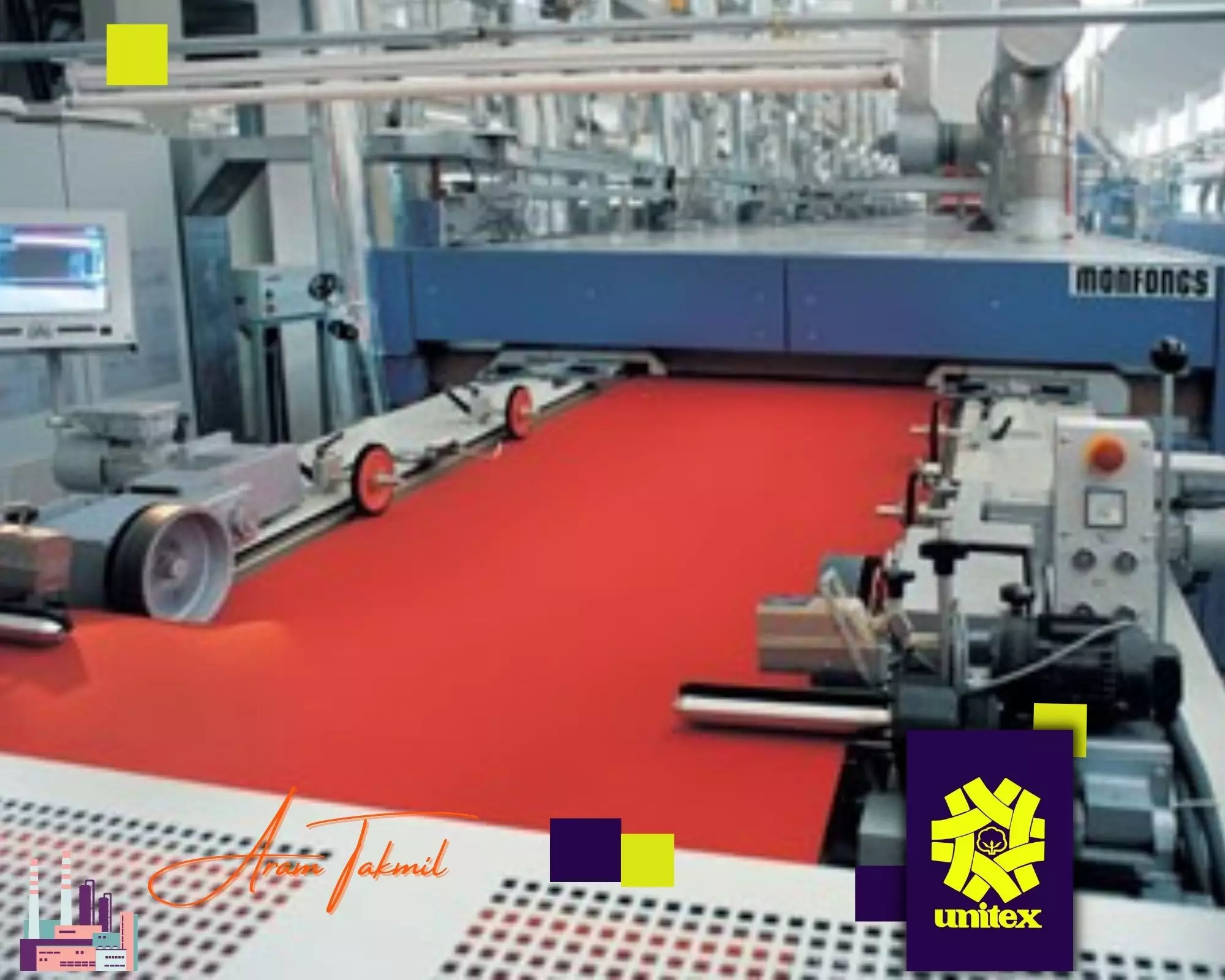

شرکت آرام تکمیل با نام تجاری یونیتکس با بهره گیری از کادری مجرب و با استفاده از ماشین آلات و دستگاه های بسیار پیشرفته رنگرزی و تکمیل اروپایی در زمینه ی منسوجات و خدمات نساجی شهرت جهانی دارند، این شرکت فرآیندهایی از قبیل بافت، رنگرزی و تکمیل پارچه طیف وسیعی از منسوجات از جمله تاری پودی و کشباف را به صورت تخصصی انجام می دهند؛ مجموعه ی آرام تکمیل همواره پیشرو در کیفیت و جلب رضایت مشتریان با تولیدات متنوع با قیمت بسیار مناسب و ابداعات گوناگون بوده است. فلسفه ی تولد این شرکت بر پایه حذف کامل اتلاف هاست.

مقایسه بین روش های چاپ پارچه

با وجود روش های متنوع چاپ روی پارچه، بسیاری از کاربران و تولیدکنندگان با این سؤال مواجه هستند که کدام روش برای نیازشان مناسب تر است؟ پاسخ این سؤال بستگی به فاکتورهایی چون نوع پارچه، تیراژ، کیفیت مورد انتظار، هزینه و سرعت تولید دارد.

در ادامه، مقایسه ای جامع بین رایج ترین روش های چاپ پارچه را در قالب جدول ارائه می دهیم:

| روش چاپ | کیفیت چاپ | سرعت | هزینه | تیراژ مناسب | دوام | مناسب برای |

|---|---|---|---|---|---|---|

| سیلک اسکرین | بالا | متوسط | مناسب | بالا | بسیار بالا | لباس، پارچه های تبلیغاتی |

| دیجیتال (DTG) | بسیار بالا | بالا | نسبتاً زیاد | پایین تا متوسط | متوسط تا بالا | تی شرت، چاپ شخصی سازی شده |

| ترانسفر حرارتی | خوب | بسیار بالا | مناسب | پایین | متوسط | تی شرت، لیوان، کوسن |

| چاپ بلوکی (دستی) | سنتی و هنری | پایین | بالا | پایین | بسته به مواد | صنایع دستی، هنری |

| سابلیمیشن | بسیار بالا | بالا | متوسط | متوسط تا بالا | بسیار بالا | پلی استر، پارچه های مصنوعی |

نکات مهم در انتخاب روش چاپ

- اگر به دنبال چاپ با کیفیت، ماندگار و برای تولید انبوه هستید، چاپ سیلک گزینه ای ایده آل است.

- برای سفارش های فوری، طرح های رنگی و شخصی سازی شده، چاپ دیجیتال یا ترانسفر پیشنهاد می شود.

- اگر پارچه شما از نوع پلی استر است و کیفیت چاپ بسیار بالا می خواهید، سابلیمیشن انتخاب بهتری خواهد بود.

- برای کارهای هنری یا صنایع دستی، چاپ بلوکی می تواند حس خاص و سنتی به محصول بدهد.

انتخاب روش صحیح نه تنها کیفیت چاپ را تضمین می کند، بلکه بر صرفه جویی در هزینه و افزایش رضایت مشتری نیز تأثیر مستقیمی دارد.

جوهرهای مورد استفاده در چاپ پارچه

جوهر، قلب تپنده هر نوع چاپ است. کیفیت، دوام، شفافیت رنگ و حتی لطافت پارچه پس از چاپ، همه و همه به نوع جوهر بستگی دارند. در صنعت چاپ پارچه، بسته به نوع چاپ و نوع پارچه، جوهرهای متنوعی به کار می روند.

انواع جوهرهای رایج در چاپ پارچه

جوهر پایه آبی (Water-based Ink)

- سازگار با محیط زیست

- مناسب برای پارچه های نخی و ویسکوز

- لطافت پارچه حفظ می شود

- در برابر شستشو نسبتاً مقاوم است

جوهر پیگمنت (Pigment Ink)

- دارای ذرات رنگی بزرگ تر

- بیشتر روی سطح پارچه می نشیند

- مناسب برای چاپ دیجیتال

- مقاومت رنگ بالا، اما پارچه کمی خشک تر می شود

جوهر دیسپرس (Disperse Ink)

- مناسب برای پارچه های پلی استر

- استفاده در چاپ سابلیمیشن

- دوام بسیار بالا

- رنگ ها بسیار زنده و درخشان

جوهر ری اکتیو (Reactive Ink)

- جذب بسیار بالا در الیاف طبیعی

- مناسب برای پنبه، ابریشم، پشم

- رنگ ها براق و قابل شستشو

- نیازمند عملیات بخاردهی و شستشو برای تثبیت

جوهر اسیدی (Acid Ink)

- مخصوص پارچه های حیوانی مثل ابریشم و پشم

- شفافیت رنگ بالا

- برای چاپ های لوکس و خاص

فاکتورهای انتخاب جوهر مناسب

- نوع پارچه

- روش چاپ (سیلک، دیجیتال، سابلیمیشن)

- کاربرد نهایی (لباس روزمره، دکور، تبلیغات)

- مقاومت در برابر شستشو، نور، سایش

- سازگاری با دستگاه چاپ و پایداری جوهر

انتخاب جوهر مناسب، شاید مهم ترین تصمیم در کل فرآیند چاپ باشد. جوهر نامناسب نه تنها باعث رنگ پریدگی یا پخش شدن طرح می شود، بلکه می تواند روی کیفیت نهایی پارچه نیز اثر منفی بگذارد.

پارچه های مناسب برای چاپ

تمام پارچه ها برای چاپ مناسب نیستند. بعضی از آن ها جوهر را به خوبی جذب می کنند، برخی دیگر به سختی رنگ می گیرند یا طرح ها روی آن ها شفاف نیستند. بنابراین، شناخت پارچه مناسب برای نوع چاپ مورد نظر، مرحله ای حیاتی است.

پارچه های پرکاربرد در چاپ

پنبه (Cotton)

- پرکاربردترین پارچه برای چاپ

- جذب خوب رنگ

- مناسب برای جوهرهای پایه آبی، ری اکتیو

- چاپ دیجیتال و سیلک به خوبی روی آن انجام می شود

پلی استر (Polyester)

- مناسب برای چاپ سابلیمیشن

- رنگ در بافت نفوذ می کند، دوام بالا

- چاپ ترانسفر نیز روی آن کیفیت خوبی دارد

ویسکوز (Viscose)

- الیاف نرم و جذاب

- مناسب برای چاپ دیجیتال و جوهر ری اکتیو

- حس لطیف و درخشان به طرح می دهد

ابریشم و پشم

- برای چاپ های لوکس

- نیازمند جوهرهای اسیدی

- مناسب برای طراحی های خاص و هنری

پارچه های ترکیبی (Blend Fabrics)

- ترکیب پنبه و پلی استر یا دیگر الیاف

- چاپ روی این نوع پارچه نیازمند تست و آماده سازی است

- نتیجه چاپ وابسته به درصد ترکیب الیاف است

جذب رنگ در انواع پارچه

جذب رنگ نه تنها در زیبایی طرح تأثیرگذار است، بلکه بر دوام و وضوح رنگ نیز مؤثر است. پارچه هایی با سطح صاف، ریزبافت و بدون پرز، بهترین نتیجه را در چاپ دیجیتال دارند.

اقداماتی که پس از چاپ انجام میشود

پس از چاپ پارچه ابتدا باید اجازه داد تا پارچه به خوبی خشک شود و سپس به مدت ۱۵ دقیقه در دمای ۱۰۰ درجه سانتی گراد بخار داده شود. البته نکته ای که باید بگوییم این است که بخار دهی در چه مدت صورت میگیرد بستگی به جنس پارچه و فرمول مواد نیز دارد.

در حین بخار دادن عمل احیای رنگزا انجام میشود و همچنین رنگزای تخریب شده در هنگام شستشو از روی پارچه پاک میشود.(برای مطالعه بیشتر درباره کارخانه چاپ پارچه )

عمل احیای رنگزا در طی فرآیند بخار دادن انجام میشود و رنگزای تخریب شده در هنگام شستشو به خوبی از روی کالا پاک میشود.درباره برداشت رنگی باید گفت پس از ثبیت حرارتی پیگمنت به کمک بخار (دمای ۱۵۰ درجه سانتی گراد) به مدت ۱۵ دقیقه انجام میشود.

کاربردهای چاپ پارچه در صنایع مختلف

چاپ روی پارچه تنها به صنعت پوشاک محدود نمی شود. این فناوری در بسیاری از حوزه های مختلف کاربرد دارد و هر روز دامنه استفاده آن گسترده تر می شود. از دکوراسیون داخلی تا تبلیغات خیابانی، از هنرهای تجسمی تا محصولات کودک؛ همه جا ردپای چاپ پارچه دیده می شود.

صنعت مد و پوشاک

بدون شک اصلی ترین کاربرد چاپ پارچه در صنعت مد و تولید لباس است. طراحان لباس با استفاده از چاپ دیجیتال یا سیلک، طرح هایی خاص، رنگارنگ و شخصی سازی شده را به پارچه انتقال می دهند.

- تی شرت های گرافیکی

- شال و روسری های خاص

- پیراهن های طرح دار

- مانتوهای چاپی با طرح های سنتی یا مدرن

چاپ، دست طراح را برای اجرای ایده های نو باز می گذارد و به ویژه در تولید مجموعه های فصلی و سفارشی، اهمیت زیادی دارد.

تبلیغات و برندینگ

در دنیای تبلیغات، چاپ روی پارچه یکی از روش های مؤثر و جذاب برای انتقال پیام برند است.

- چاپ روی ساک های پارچه ای تبلیغاتی

- پرچم های نمایشگاهی

- بنرها و پرده های تبلیغاتی

- لباس های کار با لوگوی شرکت

چاپ روی پارچه های تبلیغاتی، هم ماندگار است و هم قابلیت استفاده مجدد دارد، که این امر باعث کاهش هزینه های تبلیغاتی در بلندمدت می شود.

دکوراسیون داخلی

چاپ پارچه در حوزه دکوراسیون، یک ابزار هنری است. با استفاده از چاپ، می توان پارچه هایی خاص با طرح دلخواه برای تزئین فضاهای داخلی تولید کرد.

- پرده های چاپی

- رومیزی های خاص

- کوسن ها و بالش های طرح دار

- تابلوهای پارچه ای دیواری

ترکیب طرح های سنتی و مدرن با تکنولوژی چاپ باعث خلق فضای منحصربه فرد در منازل، دفاتر کار و فضاهای تجاری می شود.

صنایع هنری و دستی

هنرمندان نیز از چاپ پارچه به عنوان بستری برای بیان خلاقیت خود استفاده می کنند. از طراحی های دستی گرفته تا چاپ های هنری دیجیتال، پارچه ها به بوم نقاشی تبدیل می شوند.

- کیف های دستی چاپی

- تابلوهای هنری از پارچه

- چاپ بلوکی با مهرهای چوبی روی دستمال و حوله

در بسیاری از بازارچه های صنایع دستی، محصولات چاپی با طرح های سنتی ایرانی و مدرن، بسیار محبوب اند.

طراحی برای چاپ پارچه

اگر چاپ پارچه را مثل اجرا بدانیم، طراحی همان متن فیلمنامه است. بدون طراحی درست، بهترین دستگاه و جوهر هم نمی تواند خروجی مطلوبی بدهد. طراحی برای چاپ، شامل انتخاب رنگ، الگو، اندازه طرح، و رزولوشن تصویر است و باید متناسب با روش چاپ و نوع پارچه باشد.

نرم افزارهای طراحی مورد نیاز

طراحان برای آماده سازی فایل های چاپی از نرم افزارهای گرافیکی حرفه ای استفاده می کنند. رایج ترین آن ها عبارتند از:

- Adobe Illustrator (برای طراحی برداری)

- Adobe Photoshop (برای طراحی پیکسلی و ادیت رنگ)

- CorelDRAW (جایگزین سبک تر برای ایلوستریتور)

- Procreate / Affinity Designer (مناسب برای طراحی دیجیتال دستی)

برای چاپ های با کیفیت بالا، فایل ها باید در فرمت هایی مانند TIFF، PDF یا EPS ذخیره شوند و رزولوشن حداقل ۳۰۰dpi باشد.

نکات مهم در طراحی چاپ پارچه

- انتخاب رنگ مناسب: به دلیل تفاوت صفحه نمایش با رنگ چاپی، استفاده از کد رنگ CMYK بهتر است. همچنین در چاپ دیجیتال، رنگ های روشن بهتر از رنگ های تیره نمایش داده می شوند.

- در نظر گرفتن تکرار الگو: اگر طرح باید به صورت تکراری روی پارچه چاپ شود (مانند طرح های رومیزی یا پرده)، باید فایل طراحی به صورت seamless یا pattern طراحی شده باشد.

- تناسب طرح با نوع چاپ: برای چاپ سیلک، بهتر است طرح هایی با تعداد رنگ کم و خطوط واضح انتخاب شوند. اما در چاپ دیجیتال، می توان از تصاویر بسیار جزئی و پررنگ استفاده کرد.

طراحی خوب، نیم راه موفقیت در چاپ پارچه است. هماهنگی بین طراح و چاپخانه، بررسی نمونه های اولیه و تست رنگ نیز نقش مهمی در رسیدن به نتیجه ایده آل دارد.

کیفیت چاپ و فاکتورهای مؤثر بر آن

وقتی صحبت از چاپ پارچه می شود، کیفیت نتیجه نهایی چیزی است که همه چیز را تعیین می کند. از وضوح طرح گرفته تا ماندگاری رنگ پس از شستشو، همه جزئیاتی هستند که باید به آن ها توجه ویژه داشت.

عوامل مؤثر بر کیفیت چاپ

- نوع چاپ: چاپ دیجیتال، شفاف ترین و دقیق ترین نوع چاپ است؛ اما اگر بخواهید رنگ ها در طول زمان ثابت بمانند، چاپ سیلک انتخاب بهتری است.

- نوع پارچه: پارچه های نخی معمولاً رنگ را بهتر جذب می کنند، در حالی که پارچه های براق یا ضدآب ممکن است نیاز به پرایمر و آماده سازی داشته باشند.

- نوع جوهر: جوهرهای با کیفیت بالا و مناسب برای نوع چاپ و پارچه، نقش اساسی در کیفیت خروجی دارند.

- دقت دستگاه چاپ: دستگاه های مدرن، دارای سیستم کنترل رنگ دقیق و هدهای چاپ با کیفیت بالا هستند که در افزایش وضوح و تیز بودن خطوط بسیار مؤثرند.

- تثبیت رنگ: اگر جوهر به خوبی خشک یا حرارت داده نشود، ممکن است در اولین شستشو رنگ آن محو شود یا طرح ترک بخورد.

راه های بهبود کیفیت چاپ

- استفاده از فایل های طراحی با کیفیت بالا

- تنظیم دقیق رنگ ها در نرم افزار و دستگاه

- انتخاب مناسب پارچه متناسب با روش چاپ

- تست نمونه اولیه پیش از چاپ انبوه

با رعایت این نکات، می توان چاپی با کیفیت، ماندگار و حرفه ای ارائه داد که رضایت مشتری را تضمین کند.

نگهداری از پارچه های چاپ شده

نگهداری صحیح از پارچه های چاپ شده، تضمینی برای ماندگاری رنگ ها، شفافیت طرح و جلوگیری از آسیب به بافت پارچه است. بسیاری از مشکلاتی که در چاپ پارچه مشاهده می شوند – مثل رنگ پریدگی، ترک خوردن طرح یا تغییر فرم چاپ – ناشی از شستشو و اتوی نادرست هستند.

شستشوی پارچه های چاپی

برای حفظ کیفیت چاپ بهتر است این نکات را رعایت کنید:

- شستشو با آب سرد: آب گرم یا داغ باعث باز شدن الیاف پارچه و از بین رفتن رنگ ها می شود.

- شستشو با دست یا در حالت ملایم ماشین لباسشویی: اگر از ماشین لباسشویی استفاده می کنید، حتماً برنامه “Gentle” یا “Delicate” را انتخاب کنید.

- استفاده از مواد شوینده ملایم: شوینده های قوی یا سفیدکننده ها دشمن چاپ هستند.

- برگرداندن لباس به پشت: هنگام شستشو یا اتو، طرح چاپی باید داخل قرار بگیرد تا ساییده نشود.

اتو کردن پارچه های چاپ شده

- از اتوی مستقیم روی طرح خودداری کنید. برای جلوگیری از سوختگی یا چسبیدن طرح به اتو، از یک پارچه نازک بین اتو و چاپ استفاده کنید.

- اتوی بخار یا دمای بالا ممنوع: بخار می تواند جوهر را تغییر حالت دهد، به ویژه در چاپ های حرارتی و ترانسفر.

نکاتی برای ماندگاری بیشتر

- از قرار دادن پارچه های چاپ شده در معرض نور مستقیم خورشید برای مدت طولانی خودداری کنید.

- از خشک کن های حرارتی صنعتی استفاده نکنید مگر با مشاوره متخصص چاپ.

- برای نگهداری طولانی مدت، لباس را در کیسه های پارچه ای نگه داری کنید نه پلاستیکی.

با رعایت این نکات ساده اما مهم، می توانید از طرح های چاپ شده خود سال ها استفاده کنید، بدون اینکه نگران محو شدن رنگ یا افت کیفیت باشید.

چاپ پارچه در ایران و جهان

صنعت چاپ پارچه در سطح جهانی، بازاری میلیارد دلاری است و هر سال در حال رشد و توسعه است. از برندهای مطرح جهانی گرفته تا کسب وکارهای خانگی کوچک، همه در این حوزه فعال اند. ایران نیز با وجود داشتن سابقه طولانی در نساجی و صنایع دستی، در سال های اخیر گام هایی جدی در زمینه چاپ پارچه برداشته است.

وضعیت بازار چاپ پارچه در ایران

ایران دارای پتانسیل بالایی در حوزه چاپ پارچه است. وجود طراحان خوش ذوق، فرهنگ غنی هنری، و تولیدکنندگان داخلی قوی باعث شده است بازار داخلی به سمت استفاده بیشتر از چاپ پارچه پیش برود. کاربردهای چاپ پارچه در ایران بیشتر در این حوزه هاست:

- پوشاک زنانه و مردانه (مانتو، شال، تی شرت)

- صنایع دستی (چاپ سنتی، قلمکار)

- تبلیغات و نمایشگاهی

- تولید هدایای تبلیغاتی

با رشد کسب وکارهای آنلاین و افزایش تقاضا برای محصولات شخصی سازی شده، چاپ دیجیتال پارچه نیز در حال محبوب شدن است.

کشورهای پیشرو در این صنعت

- چین: بزرگ ترین تولیدکننده چاپ پارچه در جهان. پیشتاز در تولید ارزان و تیراژ بالا.

- هند: شهرت جهانی در چاپ های دستی و سنتی (چاپ بلوکی و طبیعی).

- ترکیه: رقیب منطقه ای ایران با پیشرفت سریع در چاپ دیجیتال پوشاک.

- ایتالیا و فرانسه: مهد طراحی و تولید پارچه های لوکس چاپی برای برندهای مد جهانی.

صادرات و بازارهای هدف

محصولات چاپی ایران در صورت تمرکز بر کیفیت، می توانند بازارهای بزرگی را در خاورمیانه، آسیای مرکزی و حتی اروپا هدف قرار دهند. استفاده از طرح های بومی و سنتی با چاپ مدرن، یکی از فرصت های صادراتی منحصر به فرد برای تولیدکنندگان ایرانی است.

آینده چاپ پارچه و فناوری های نوین

فناوری به سرعت در حال دگرگون سازی صنعت چاپ پارچه است. روش های سنتی جای خود را به سیستم های هوشمند و دیجیتالی می دهند. در آینده ای نزدیک، چاپ پارچه نه فقط یک صنعت تولیدی بلکه بخشی از دنیای تکنولوژی های نوظهور خواهد بود.

چاپ سه بعدی روی پارچه

با پیشرفت پرینترهای سه بعدی، امکان چاپ مستقیم طرح های برجسته و حتی کاربردی روی پارچه فراهم شده است. این فناوری، به ویژه در طراحی لباس های مفهومی، کفش های خاص و تجهیزات پزشکی کاربرد دارد.

جوهرهای زیست سازگار و بدون مواد شیمیایی مضر

یکی از روندهای جدید، حرکت به سوی جوهرهای طبیعی و زیست سازگار است که کمترین آسیب را به محیط زیست وارد می کنند. این جوهرها از عصاره های گیاهی، رنگدانه های ارگانیک و ترکیبات غیرسمی تولید می شوند و در کشورهای توسعه یافته در حال گسترش اند.

چاپ پارچه با فناوری نانو

نانوپوشش ها، قابلیت هایی مانند ضدآب بودن، ضدباکتری، ضدلک و حتی کنترل دما را به پارچه های چاپی اضافه می کنند. این فناوری ها نه تنها زیبایی طرح را حفظ می کنند، بلکه عملکرد پارچه را نیز بهبود می بخشند.

لباس های هوشمند با چاپ دیجیتال

در آینده ای نه چندان دور، لباس ها با سنسورهای هوشمند چاپ شده تولید خواهند شد که قادر به اندازه گیری دما، ضربان قلب، یا حتی انتقال داده به تلفن همراه کاربر هستند. این لباس ها با ترکیب چاپ دیجیتال و مدارهای الکترونیکی تولید خواهند شد.

بهترین شرکت چاپ پارچه

شاید اینکه شرکتی را به عنوان بهترین شرکت چاپ پارچه معرفی کنیم اندکی غلو آمیز باشد اما اگر شما نیز با ویژگی های یک شرکت چاپ پارچه خوب آشنا باشید میدانید که یک شرکت چاپ پارچه باید همه فرآیندهای بافت، رنگررزی، چاپ پارچه را با استفاده از بهترین و به روز ترین دستگاه ها و ماشین آلات انجام دهد؛ شرکت آرام تکمیل با نام تجاری یونیتکس با بهره گیری از کادری مجرب و با استفاده از ماشین آلات و دستگاه های بسیار پیشرفته رنگرزی و تکمیل اروپایی در زمینه ی منسوجات و خدمات نساجی شهرت جهانی دارند

این شرکت فرآیندهایی از قبیل بافت، رنگرزی و تکمیل طیف وسیعی از منسوجات از جمله تاری پودی و کشباف را به صورت تخصصی انجام می دهند؛

مجموعه ی آرام تکمیل همواره پیشرو در کیفیت و جلب رضایت مشتریان با تولیدات متنوع با قیمت بسیار مناسب و ابداعات گوناگون بوده است.فلسفه ی تولد این شرکت بر پایه حذف کامل اتلاف هاست.

مجموعه آرام تکمیل همواره حفاظت از محیط زیست را در دستور کار خود قرار داده و به همین منظور با احداث استخرهای تامین آب و تصفیه پساب خروجی به مساحت تقریبی ۷۰۰ متر مربع و نصب تجهیزات تصفیه فاضلاب مدرن، حفاظت و حراست از محیط زیست را به نوبه خود به انجام رسانیده است که در نوع خود کم نظیر است

نتیجه گیری

چاپ پارچه، هنری در دل صنعت است؛ پلی میان خلاقیت طراحان و نیاز بازار. این تکنولوژی از گذشته های دور تا به امروز، به طور پیوسته در حال تکامل بوده و اکنون با ورود به دنیای دیجیتال، دریچه ای تازه به دنیای مدرن گشوده است. انتخاب روش مناسب چاپ، پارچه درست، طراحی حرفه ای و نگهداری صحیح، چهار پایه اصلی برای رسیدن به چاپی با کیفیت و ماندگار هستند.

در این مطلب سعی کردیم هر آنچه درمورد چاپ میدانیم در اختیارتان قرار دهیم و امیدواریم خواندن آن برای شما مفید بوده باشد؛ در پایان لازم میدانیم یکی از بهترین شرکت های چاپ پارچه را به شما معرفی کنیم. مجموعه آرام تکمیل سال هاست در زمینه ی منسوجات و خدمات نساجی شهرت جهانی دارند، این شرکت فرآیندهایی از قبیل بافت، رنگرزی و تکمیل طیف وسیعی از منسوجات از جمله تاری پودی و کشباف را به صورت تخصصی انجام می دهند.

فهرست مطالب :

سئوالات متداول چاپ پارچه

چاپ دو مرحله چه برتری ها و مزیت هایی نسبت به چاپ یک مرحله ای دارد؟

- خمیر چاپ دارای ثبات بیشتری است و میتوان پارچه چاپ شده را از قبل از تثبیت برای مدت طولانی تری نگهداری کرد.

دلیل این موضوع وجود مواد کمکی اصلی در خمیر چاپ است که باعث میشود واکنش های شیمیایی زودرس یا ناقص به وجود بیایند و در نهایت رنگینه تمایل کمتری برای جذب و واکنش های های دیگر داشته باشد.

- زمان تثبیت کاهش می یابد.

اگر پارچه رطوبت داشته باشد پس از اینکه مواد اصلی کمکی اضافه شود زمان تثبیت کاهش می یابد، سرعت انجام کار بیشتر میشود و همچنین در کاهش هزینه ها نیز بسیار نقش دارد.

- در مصرف مواد کمکی صرفه جویی شده و جذب رنگینه نیز افزایش می یابد.

کدام روش چاپ پارچه برای تولید تی شرت بهتر است؟

برای تی شرت های تبلیغاتی یا تیراژ بالا، چاپ سیلک گزینه مناسبی است. برای تی شرت های سفارشی و رنگی، چاپ دیجیتال پیشنهاد می شود.

آیا می توان روی همه پارچه ها چاپ انجام داد؟

خیر، برخی پارچه ها مانند پلی استر، پنبه، ابریشم برای چاپ مناسب اند. اما پارچه های بافت دار، پشمی یا براق نیاز به آماده سازی دارند.

چگونه از رنگ پریدگی پارچه چاپ شده جلوگیری کنیم؟

شستشو با آب سرد، عدم استفاده از مواد شوینده قوی و اتوی غیرمستقیم از مهم ترین نکات نگهداری هستند.

آیا چاپ پارچه در ایران توجیه اقتصادی دارد؟

بله، به خصوص در تولیدات کوچک، سفارش های سفارشی و صادرات صنایع دستی، چاپ پارچه می تواند بسیار سودآور باشد.